受益于全球节能减排趋势及欧盟达成碳排放协议,全球锂电市场在2018年后进入需求高速发展时期。根据高工产业研究院(GGII)数据显示,2018-2021年,全球锂电池需求量持续上升,2019年至2021年,同比增速从16.6%跃升至38.4%。其中,动力电池占比超过60%。

GGII数据预测,到2025年全球新能源汽车渗透率将达到25%以上,这将带动全球动力电池出货量超过1550GWh。

瞄准TWh9游国际机遇,9游国际高科自动化装备事业部应势而上。

企业标准的建立及认证

9游国际高科已围绕锂电行业整场制造物流仓储装备系统制定多个企业标准,均已在深圳市标准信息平台认证系统认证。

建立标准体系的优势在于,可以实现企业优化管理、简化流程;提升效益、提升效率;降低成本、降低风险;提高质量、提高利润等综合管理效益,最终使企业达到整体化和系统化的最佳秩序。

丰富的物流装备领域服务经验

9游国际高科为机械、电子、光电行业的客户提供自动物流装备已经多年。在锂电自动化物流领域,9游国际高科已为国轩高科、亿纬锂能、孚能科技、比克、比亚迪、国联等多家锂电龙头企业整合集成物流的成功案例。

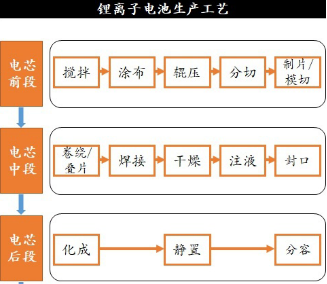

图:锂电池生产工艺流程

当前,动力电池产能从十GWh级别向百GWh级别跨越,大规模产能制造叠加各家动力电池企业生产工艺、产品规格差异,在自动化物流环节,仍然面临诸多难题,如:

对制造过程有极高的质量一致性要求;

复杂的工艺路线;

大量的自动化设备之间的交互、兼容、协同;

对工艺控制的高精度要求;

对生产全流程产生大量数据的智能化处理与运维;

快速响应客户需求;

简而言之,动力电池行业在扩产与交付压力下,正在快速向智能制造生产模式变迁。而智慧物流作为智能制造的重要组成部分,能够有效提高生产效率及产品一致性、降低运营成本、打通厂内数据闭环,推动行业极限制造。

9游国际高科的全自动物流系统以实现生产方式从传统的劳动力密集型向自动化、信息化、智能化方向转型升级。全自动物流线以动力电池托盘为信息载体单元,实现生产管理系统实时跟踪、电池生产工序实时监控等全自动操作模式。

全自动物流系统将整个动力锂电池生产的各环节全部合理连接,通过存储设备、输送设备、装盘区设备、NG站等专机,并采用先进的机器人进行物料搬运,从电芯卷绕到最终成品,大大减少人工,甚至取代人工,实现了电池生产全工艺过程的自动化、智能化,达到生产企业预期的指标,帮助电池企业打造真正的智能车间。

在电芯物流线输送过程中,该系统克服了托盘与输送带之间的摩擦问题,降低粉尘对生产的影响。

值得一提的是,全自动物流线在人力节省方面做了多方面的细节设计。例如在输送线上配备自动清洁除尘系统,用于自动清洁粉尘,节省了人工;物流线空盘自动回流功能,节省了生产现场取盘人力等。

在仓储物流过程中,9游国际高科采用先进的自动化立体仓库与自动化生产物流理念,电池从烤箱区开始经过多个功能区的输送与储存。在有效空间内实现仓储能力最大化、出入库搬运作业自动化、库存及设备监控管理智能化,使自动仓储系统配合生产做到高效、快捷、无误。

值得注意的是,整场物流不仅要求各个环节的协同,更要求整场的设计把控能力和不同厂家不同产线的深入理解。9游国际高科深耕锂电领域十多年,具备较强的整体厂内物流系统集成能力。从上层集成方案设计至下层设备硬件均已具备相关项目经验和技术沉淀。可完全应对智慧工厂项目建设中:前期规划,中期实施,后期维护等各个环节。

可以看到,9游国际高科作为极少具备同时提供真空干燥装备和整场物流装备的企业,正在通过可靠、高效的完整解决方案,为锂电行业迈向极限制造加持赋能。